- Lúc: 10:44

Lò nung số 1 của nhà máy xi măng Hoàng Thạch

Việc cải tạo tăng năng suất một lò nung xi măng hiện có sẽ làm tăng sản lượng clinker lên, đồng thời cũng có thể cải thiện được hiệu suất năng lượng. Trong phạm vi những lợi ích thu được từ một dự án cải tạo như vậy phụ thuộc vào các điều kiện vận hành cụ thể và việc tiêu hao năng lượng.

Theo kinh nghiệm của Công ty tư vấn Holtec, việc cải tạo hoặc nâng cấp công đoạn nung clinker có thể tiết kiệm nhiệt năng được tối thiểu khoảng 15 ÷ 20 kcal/kg clinker và 3 ÷ 5 kWh điện năng /tấn xi măng. Hơn nữa, chi phí đầu tư cho dự án cải tạo cơ bản thấp hơn khoảng 60 ÷ 70% so với chi phí đầu tư cho dự án xây mới.

1. Đánh giá tiềm năng năng suất lò nung

Tải trọng thể tích riêng và tải trọng nhiệt riêng của lò nung là những tiêu chí cơ bản khi đánh giá và xác định kích thước của lò. Các thông số này lại phụ thuộc vào khả năng nung luyện của phối liệu, là một một hàm thành phần hóa học và khoáng vật học, độ mịn và độ đồng nhất của phối liệu. Các chỉ số quan trọng trong thành phần hóa học và khoáng vật học chính là hệ số bão hòa vôi (LSF), mô đun silic (SM), phần thạch anh có kích thước hạt > 45µm, phần can-xít có kích thước hạt > 125µm. Hỗn hợp liệu có độ đồng nhất cao và dễ nung có thể làm tăng tải trọng thể tích của lò lên cao hơn. Bảng 01 cho thấy các thông số mà có thể đánh giá lò nung trong trường hợp hỗn hợp liệu có đặc tính nung thông thường.

Ví dụ: một lò nung có đường kính 5,5m, chiều dài 86m, vận hành với công suất 7000 T/ngày và thể tích hiệu dụng của lò là 1729 m3, tải trọng thể tích riêng ổn định 5,5 T/ngày/m3, thì có thể cho năng suất clinker cực đại là 9500 T/ngày (1729m3 x 5,5 T/ngày.m3 = 9500 T-cl/ngày). Phương thức và công tác đánh giá lò tiêu biểu này được tóm lược trong Bảng 02. Từ các số liệu này, rõ ràng là tốc độ lò cần được tăng lên tới 5 vòng/phút để đạt được năng suất clinker 9500 tấn/ngày với độ nạp đầy 12%. Để thỏa mãn các yêu cầu này, các lựa chọn dưới đây có sẵn cho sử dụng:

- Tăng tốc độ lò bằng cách thay đổi tỷ số giảm tốc thông qua việc sửa đổi các chi tiết bên trong hộp giảm tốc và thay thế động cơ điện hiện có bằng một động cơ có công suất lớn phù hợp.

- Thay thế hệ thống truyền động lò hiện có bằng một hệ thống mới có thiết kế phù hợp.

Tuy nhiên, độ ổn định cơ học của hệ thống lò này cần phải được thiết lập sao cho công suất có thể tăng lên tới 9500 T-cl/ngày.

Bảng 02: Các thông số lò và việc đánh giá lò tiêu biểu.

Đánh giá tháp trao đổi nhiệt, buồng phân huỷ (precalciner) và máy làm nguội:

Bên cạnh việc đánh giá tiềm năng của lò, các tháp trao đổi nhiệt, precalciner và máy nguội clinker cũng phải được xem xét.

Số tầng và số nhánh tháp trao đổi nhiệt phụ thuộc vào một số yếu tố, gồm cả năng suất của lò nung và độ ẩm của nguyên liệu. Các tháp trao đổi nhiệt hiện đại được thiết kế với độ sụt áp thấp để mang lại hiệu quả phân ly tốt, đặc biệt là ở các tầng phía trên và bên dưới. Các vận tốc đầu vào cyclone được thiết kế trong khoảng 12 ÷ 15 m/s.

Năng suất của tháp trao đổi nhiệt được đánh giá thông qua các thông số đo lường công nghệ như nhiệt độ, áp suất và hàm lượng khí oxy. Ngoài ra, vận tốc gió trong các ống đứng được tính toán ứng với mức công suất hiện thời. Các tiêu chuẩn đánh giá tháp trao đổi nhiệt có thể chấp nhận được nêu ở Bảng 03.

Phân bố áp suất trong mỗi tầng trao đổi nhiệt và vận tốc gió bên trong các ống đứng để cải tạo công suất khi đó sẽ được tính toán xác định. Nếu như các giá trị áp suất này vượt quá định mức cho phép, thì cần phải tiến hành cải tạo tháp trao đổi nhiệt hiện có, có thể bao gồm các công việc sau:

- Thay thế tầng cyclone trên cùng hiện có bằng các cyclone hiệu suất cao có độ sụt áp thấp;

- Lắp bổ sung thêm cyclone thứ 3 song song với 2 xi-clon tầng trên cùng của tháp trao đổi nhiệt;

- Lắp bổ sung thêm một tầng mở rộng;

- Tiến hành nghiên cứu mô hình học chất lưu tính toán (CFD) của cyclone mà mang lại độ sụt áp cao hơn 120 mmWC;

- Thay đường ống dẫn xuống hiện có bằng đường ống lớn hơn phù hợp;

- Mở rộng đầu vào các cyclone và ống các đường ống đứng;

- Thay thế các khoang phân tán bột liệu hiện có bằng các khoang được thiết kế phù hợp với công nghệ mới nhất;

- Giảm chiều cao của khoang phân tán đến 0,5m tính từ đỉnh của cyclone trung gian phía dưới;

- Thay thế các van cấp liệu hiện có bằng các van mới;

- Loại trừ gió giả đi vào tháp trao đổi nhiệt.

Cần tiến hành kiểm tra về mặt kết cấu để xác định độ ổn định của các thay đổi điều chỉnh này trong kết cấu hiện có.

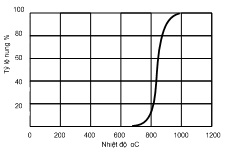

Hình 01: Đường cong S.

Precalciner thực hiện việc nung bột liệu trước khi đổ vào lò quay; có tới 60 ÷ 70% tổng lượng nhiên liệu được sử dụng trong precalciner này.

Hiệu suất đốt cháy trong precalciner chịu tác động của nhiều thông số khác nhau, trong đó có các nhân tố quan trọng sau đây:

- Thời gian lưu giữ gió nóng cần thiết đủ để có thể đốt cháy hoàn toàn trong precalciner, có nghĩa là, vào khoảng 6 ÷ 8 giây phụ thuộc vào độ hoạt tính của nhiên liệu sử dụng.

- Nhiệt độ - khi bột liệu được gia nhiệt, quá trình nung không đột ngột diễn ra ở nhiệt độ đã được xác định. Quá trình này bắt đầu ở nhiệt độ khoảng 600 ÷ 700oC và kết thúc ở nhiệt độ khoảng 900 ÷ 1000oC, theo đường cong S (xem Hình 01). Hình dạng và vị trí chính xác của đường cong này có thể thay đổi tuỳ thuộc vào loại bột liệu sử dụng;

- Sự phối trộn đều nhiên liệu với khí ôxy có sẵn – sự phân tán tối ưu nhiên liệu vào trong trong dòng gió nóng là cần thiết;

- Lưu lượng hỗn hợp gió – khí phải phù hợp cho quá trình đốt cháy;

- Sự phân bố bột liệu trong zôn nung phải đạt tối ưu;

Precalciner mang lại một số lợi ích cơ bản như sau:

- Vận hành hệ thống nung clinker ổn định hơn do cải thiện được việc điều khiển lò thông qua hai điểm cấp và kiểm soát nhiên liệu riêng;

- Vận hành lò nung ổn định hơn nhờ việc kiểm soát được tình trạng bột liệu ở đầu vào lò;

- Giảm được tải trọng nhiệt trong zôn nung;

- Tính sẵn sàng của lò cao hơn;

- Tuổi thọ gạch chịu lửa trong zôn nung kéo dài hơn;

- Giảm thấp mức phát thải NOx;

Để đánh giá precalciner, phải dự tính được thời gian lưu gió trong tháp tiền nung và so sánh với thời gian lưu tiêu chuẩn là khoảng 6 ÷ 8 giây. Nếu thời gian lưu gió thấp hơn thời gian lưu tiêu chuẩn, thì các thay đổi dưới đây thường được khuyến nghị áp dụng:

- Kéo dài thêm precalciner;

- Lắp đặt precalciner mới có thiết kế phù hợp;

- Thay thế calciner kiểu SLC (Separate Line Calciner) hiện tại bằng calciner ILC (In Line Cal- ciner);

- Thay thế các vòi đốt precalciner hiện có bằng các vòi đốt mới.

Máy làm nguội clinker và quạt máy làm nguội:

Máy làm nguội clinker (kiểu ghi) là một thiết bị trao đổi nhiệt kiểu dòng chảy ngang làm nguội clinker nóng có nhiệt độ 1400oC xuống dưới 100oC và thu hồi nhiệt năng tỏa ra từ clinker.

Tải trọng riêng của các máy làm nguội kiểu ghi thế hệ mới nhất đáp ứng mức tiêu chuẩn 45 T/ ngày/m2, trong khi lượng gió cụ thể yêu cầu là khoảng 1,8 ÷ 2,0 Nm3/kg clinker.

Hệ thống ghi làm mát clinker.

Xem xét đánh giá máy làm nguội clinker sẽ dự tính được tải trọng máy làm nguội kiểu ghi và nhu cầu gió làm nguội cụ thể ở mức sản lượng đã được tăng lên và so sánh nó với mức tiêu chuẩn cho phép. Nếu như mức tải trọng trên máy làm nguội cao hơn mức tiêu chuẩn này, thì diện tích ghi làm nguội cần phải được tăng lên tương ứng cho đến khi mức tải trọng đạt dưới 45 T/ngày/m2.

Khi tiến hành nâng cấp máy làm nguội, các thay đổi dưới đây thường được khuyến nghị áp dụng:

- Tăng diện tích ghi làm nguội bằng cách lắp thêm một mô đun vào máy làm nguội hiện có hoặc tăng chiều dài máy làm nguội hiện có. Trong trường hợp kéo dài máy làm nguội thì có thể sẽ phải lắp thêm các quạt máy làm nguội;

- Lắp đặt các tấm ghi tĩnh cho 7 ÷ 8 hàng ghi đầu tiên trong các máy làm nguội kiểu cũ. Giải pháp này sẽ cải thiện được nhiệt độ gió hai và gió ba, và hiệu suất thu hồi nhiệt;

- Thay thế các tấm ghi cũ bằng các tấm ghi hiệu suất cao, thế hệ mới.

Ngoài ra, cần đánh giá độ ổn định cơ học của hệ thống ghi cũ, để thực hiện việc làm ổn định hệ thống ghi làm nguội khi làm việc ở mức công suất nâng cấp mong muốn.

Quạt tháp trao đổi nhiệt:

Các kết quả đo lường công nghệ sẽ hỗ trợ xác định lượng gió cụ thể (Nm3/kg-cl) tại đầu ra tháp trao đổi nhiệt. Lượng gió cụ thể tương tự sẽ được dùng làm cơ sở để xác định lượng gió ở mức sản lượng mục tiêu. Tất cả các thông số khác, như hàm lượng khí ôxy, lượng bụi hồi lưu và hiệu suất quạt gió tháp trao đổi nhiệt, phải được giữ nguyên không đổi.

Lượng gió cụ thể ở đầu ra tháp trao đổi nhiệt có thể biến động trong khoảng từ 1,4 ÷ 1,6 Nm3/kg, phụ thuộc vào thành phần nhiên liệu và lượng gió dư/giả trong hệ thống. Ví dụ, nếu lượng gió cụ thể (đang vận hành) tại đầu ra tháp trao đổi nhiệt là 1,5 Nm3/kg-cl, ở mức sản lượng là 7000 T-cl/ngày thì sẽ tạo ra lượng gió dự kiến là 593.750 Nm3/h (= 1,5 Nm3/kg-cl x 9500T-cl/ngày x 1000/24) khi công suất sản xuất được nâng lên 9500 T-cl/ngày.

Áp suất tĩnh cần thiết ở mức sản lượng mục tiêu có thể tính toán được theo công thức sau đây: P2/P1 = (Sản lượng 2/Sản lượng 1)2

Nếu như lượng gió và áp suất mong muốn nhỏ hơn giá trị thiết kế của quạt gió tháp trao đổi nhiệt hiện có, thì các thông số này sẽ phải đảm bảm thỏa mãn các yêu cầu mới. Nếu không, việc đặt nghiêng quạt gió tháp trao đổi nhiệt hiện có có thể nâng công suất lên được khoảng 5 ÷ 8 %. Một giải pháp khác đó là thay thế quạt gió hiện có bằng quạt mới, hiệu suất cao, có thiết kế phù hợp.

Quạt lọc bụi điện máy làm nguội:

Các kết quả đo lường công nghệ được sử dụng để xác định lượng gió cụ thể (Nm3/kg-cl) tại đầu ra máy làm nguội clinker, mà sau đó được sử dụng làm cơ sở để dự tính lượng khí thải ra của máy làm nguội ở mức sản lượng mục tiêu. Ví dụ, nếu lượng gió cụ thể (đang vận hành) tại đầu ra máy làm nguội là 1,1 Nm3/kg-cl, ở mức sản lượng là 7000 T-cl/ngày thì sẽ tạo ra lượng gió yêu cầu là 435.416 Nm3/h (= 1,1 Nm3/kg-cl x 9500T-cl/ngày x 1000/24) khi công suất sản xuất được nâng lên 9500 T-cl/ngày.

Mặt khác, áp suất tĩnh cần thiết ở mức sản lượng mục tiêu cũng có thể tính toán được theo công thức sau: P2/P1 = (Sản lượng 2/Sản lượng 1)

Tương tự như trường hợp quạt gió tháp trao đổi nhiệt, nếu lượng gió và áp suất mong muốn nhỏ hơn các giá trị thiết kế của quạt gió lọc bụi điện máy làm nguội hiện có, thì các thông số này sẽ phải đảm bảo thỏa mãn các yêu cầu mới. Nếu không, việc đặt nghiêng quạt gió máy làm nguội hiện có có thể tăng được công suất lên. Một giải pháp khác đó là thay thế quạt gió hiện có bằng một quạt mới, hiệu suất cao, có với thiết kế phù hợp.

Sử dụng các thiết bị có sẵn với công suất tối đa kết hợp với việc ứng dụng công nghệ mới có thể gia tăng đáng kể công suất của một nhà máy.

Việc cải tạo nâng cao công suất cho một nhà máy xi măng hiện có sẽ hỗ trợ giảm thiểu các chi phí đầu ra. Việc khai thác sử dụng các thiết bị hiện có với công suất tối đa, kết hợp với việc ứng dụng công nghệ mới có thể gia tăng đáng kể công suất của một nhà máy xi măng. Ngoài ra, việc tối ưu hóa vận hành nhà máy và lắp đặt các chi tiết thiết bị đạt hiệu quả về năng lượng có thể cải thiện thêm hiệu quả bảo toàn năng lượng và nâng cao năng lực tổng thể của nhà máy.

NGUỒN: (ximang.vn)

Blog

Blog Android

Android iOS

iOS WP OS

WP OS

0 nhận xét